赤泥是從鋁土礦中提煉氧化鋁后排出的工業(yè)固體廢渣。它的基本物理性質(zhì)是:粒度D50-50微米,比重2.8-2.8,熔點(diǎn)1200-1250。生產(chǎn)一噸氧化鋁大約需要排出2.0噸左右的赤泥,燒結(jié)法赤泥鈣含量高,本可以在建筑材料中摻加。但由于國(guó)家對(duì)鈉含量的限制,水泥摻加量也受到一定限制。而拜耳法赤泥由于細(xì)度小、脫水難度大,鐵和堿含量高,現(xiàn)在一直也沒有很好的利用。2013年全國(guó)氧化鋁產(chǎn)量4400萬噸,主要分布在河南(1210萬噸)、山東(1180萬噸)、山西(780萬噸),赤泥排出量在9000萬噸左右。其中山東鋁業(yè)公司赤泥排出量約600萬噸。河南豫暉礦山機(jī)械有限公司正是以山東鋁業(yè)的赤泥為原料,提出赤泥在回轉(zhuǎn)窯中直接還原鐵項(xiàng)目,并進(jìn)行了磁化焙燒和深度還原實(shí)驗(yàn)(金屬化深度還原——弱選磁分工藝)。

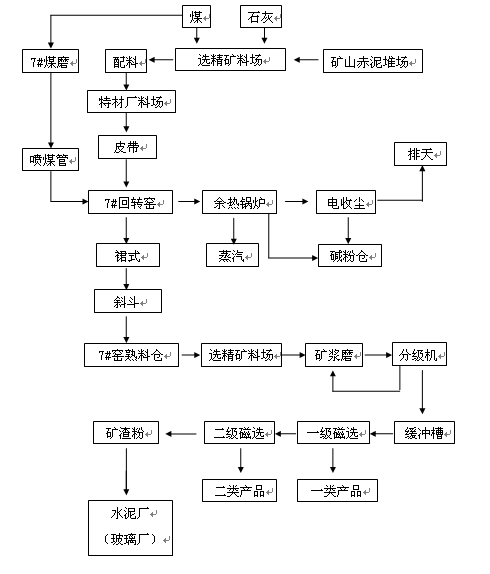

一、赤泥在回轉(zhuǎn)窯深度還原的工藝流程

工藝過程:將生產(chǎn)氧化鋁的尾礦(赤泥)、還原劑、添加劑按照一定比例配制均勻后送入回轉(zhuǎn)窯,物料在回轉(zhuǎn)窯內(nèi)不斷翻滾,在重力作用下向前移動(dòng),與窯內(nèi)高溫氣流通過熱交換,水分蒸發(fā)、物料繼續(xù)前移,溫度逐漸升高。生料中過量的C與氧氣發(fā)生反應(yīng),形成還原性氣氛,在還原性氣氛作用下,氧化鐵等金屬氧化物逐漸被還原成單質(zhì)。當(dāng)溫度達(dá)到1150時(shí),還原出的鐵顆粒開始聚合并逐漸增大。

物料在加熱過程中鈉被氧化,隨氣流進(jìn)入余熱鍋爐或收塵系統(tǒng),通過沉降、電等進(jìn)行鈉的收集。

還原后的物料通過球磨機(jī)進(jìn)行磨細(xì),然后經(jīng)過磁選工藝后進(jìn)行渣鐵分離。

流程圖如下:

二、工藝條件的確立及實(shí)驗(yàn)

1、配料:由于赤泥的水分較大,粒度小,粘性大,能否和還原劑、添加劑充分混合是配料過程的關(guān)鍵,如果選用預(yù)烘干方式效果是較好的,但成本較高。

我公司現(xiàn)有的配料方式是通過用裝載機(jī)將物料按一定比例打堆,然后采用斷面取料的方式進(jìn)行配制。但這種方式配制的物料不均勻,在回轉(zhuǎn)窯內(nèi)進(jìn)行磁化焙燒效果還可以,在進(jìn)行深度還原時(shí)效果不理想。下一步的改進(jìn)思路是用混料機(jī)進(jìn)行配料,即將一定量的赤泥送入混料機(jī)內(nèi)先進(jìn)行打散,然后在根據(jù)赤泥量配入一定比例的還原劑、添加劑。赤泥經(jīng)過打散后在進(jìn)行配制,混合效果會(huì)更好。

2、還原:赤泥屬于高鐵、高鋁復(fù)合伴生礦,硅、鈦含量也較高,合適的還原時(shí)間和還原溫度決定了赤泥的還原效果,同時(shí)還原效果也影響著選分效果。我們分別用幾種不同配碳比的物料進(jìn)行了不同時(shí)間和不同溫度的還原。

主要反應(yīng):

2C+O2=2CO

3Fe2O3+ CO= 2Fe3O4+ CO2

Fe3O4+ 4CO=3 Fe+ 4CO2

CaO+ SiO2= CaO•SiO2

Na2O+ CO2= Na2CO3

3、磁選

弱磁場(chǎng)磁選(一)

原樣粉磨后過200目篩處理,選擇磁場(chǎng)強(qiáng)度500(Oe)高斯的磁選機(jī),進(jìn)行定磁場(chǎng)磁選,將磁選出的樣烘干進(jìn)行全鐵分析。

弱磁場(chǎng)磁選(二)

原樣粉磨后過120目篩處理,選擇磁場(chǎng)強(qiáng)度1600(Oe)高斯的磁選機(jī),進(jìn)行定磁場(chǎng)磁選,將磁選出的樣烘干進(jìn)行全鐵分析。

三、實(shí)驗(yàn)結(jié)論

通過試驗(yàn),主要得出以下幾點(diǎn)結(jié)論:

(1)利用回轉(zhuǎn)窯燒結(jié)還原拜耳法赤泥中的氧化鐵是可行的。

(2)拜耳法赤泥水分較大,配制均勻的物料是還原工作的基礎(chǔ)。

(3)還原時(shí)間、還原氣氛的控制是深度還原程度的關(guān)鍵。

(4)赤泥在燒結(jié)過程中,窯壁結(jié)圈問題仍然存在。

(5)對(duì)于赤泥還原后鐵鋁鈦完全分離是我們今后的研究重點(diǎn)。

四、目前遇到的困難

上述實(shí)驗(yàn)在實(shí)驗(yàn)條件上并沒有完全達(dá)到我們實(shí)驗(yàn)的要求,因此結(jié)果只作為參考。我們目前在工藝上主要遇到的困難和疑惑如下:

1、配料環(huán)節(jié)。赤泥水分大粘度大,配料存在不均勻,上料難的問題。如果用烘干則投資太大,能否有更經(jīng)濟(jì)合理的配料方法。

2、深度還原從資料上有3-15個(gè)小時(shí)不等的還原時(shí)間,接合我們自身的回轉(zhuǎn)窯條件(5*125米),以及赤泥中鐵、鈦、鋁粒度細(xì)且互相嵌布,我們?nèi)晕疵鞒鲇薪?jīng)濟(jì)性的還原時(shí)間。

3、在做深度還原時(shí)水萃冷卻和冷卻筒冷卻對(duì)產(chǎn)品品質(zhì)的影響。

4、目前市場(chǎng)上對(duì)低于88%品味的還原鐵接受程度如何。