項(xiàng)目概況:

我國(guó)是機(jī)械生產(chǎn)大國(guó),也是鑄鐵、鑄鋼大國(guó),采用中頻電爐等對(duì)生鐵、廢鋼等進(jìn)行熱熔鑄造,不但能耗較高,而且也造成環(huán)境污染,國(guó)家目前對(duì)鑄造行業(yè)進(jìn)行整治,導(dǎo)致存在鑄件難買(mǎi)問(wèn)題。

粉末冶金制品,目前已經(jīng)取得機(jī)車(chē)等行業(yè)的廣泛認(rèn)可,我國(guó)粉末冶金制品在汽車(chē)、摩托車(chē)等領(lǐng)域的應(yīng)用量越來(lái)越多,已經(jīng)達(dá)到5%-8%的應(yīng)用量;粉末冶金制品一般只能用于單件重量1-2kg以下,尚無(wú)法生產(chǎn)幾十kg、甚至1t重的較大型部件,因此,低端、終端機(jī)械部件尚無(wú)法采用粉末冶金制品替代,需要開(kāi)發(fā)出加工成本低、節(jié)能環(huán)保、循環(huán)經(jīng)濟(jì)的部件制品,以滿足機(jī)械配件、配重鐵、五金等行業(yè)的廣泛應(yīng)用。

熱壓注機(jī)械產(chǎn)品應(yīng)用廣泛,低端制品可應(yīng)用于各種配重鐵塊,如下水道井蓋、井漏、裝飾品、LOGO等;中端制品可應(yīng)用于門(mén)把手、電機(jī)殼、電機(jī)蓋等;中高端制品可應(yīng)用于各種低壓閥體、軸承座及蓋、曲軸等。

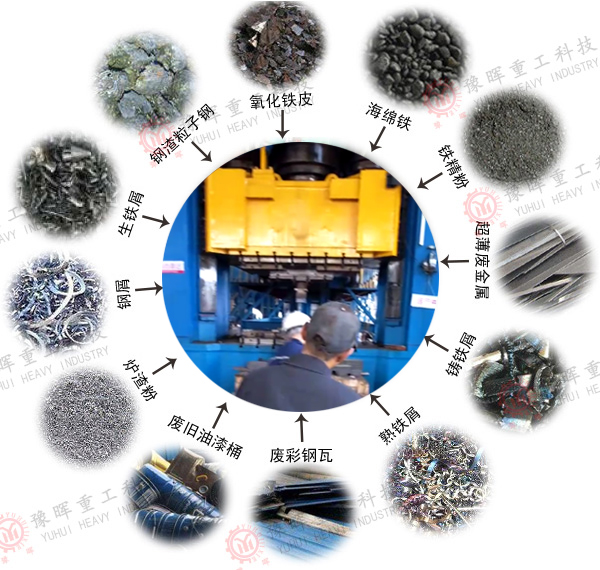

處理原材料:

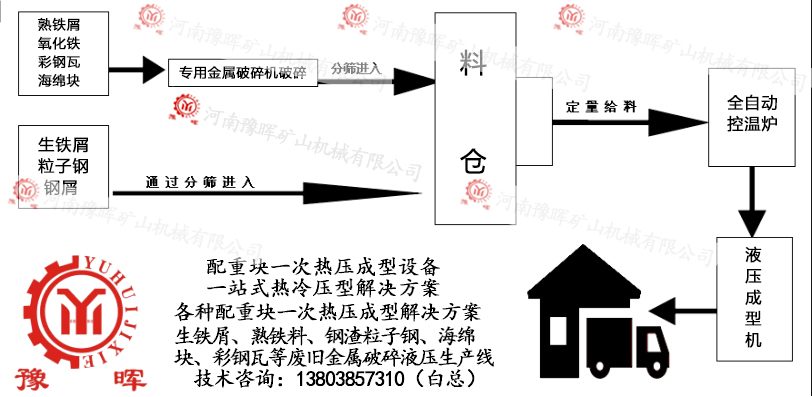

工藝流程:

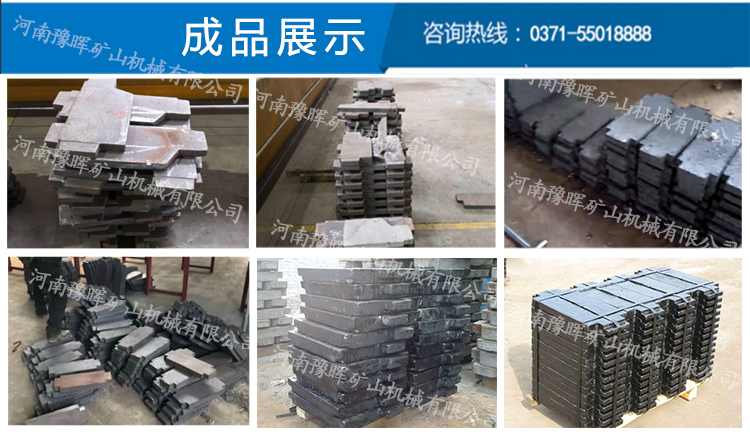

生產(chǎn)成品:

成品特性:配重塊形狀及厚度均可按照預(yù)定要求進(jìn)行設(shè)計(jì),單位體積密度達(dá)到6.5以上,此工藝可以完全替代傳統(tǒng)的電梯配重塊的生產(chǎn)工藝,比如鑄造、鋼板切割、模型澆筑等。

熱源:

天然氣、煤氣或煤炭

主要設(shè)備:

熱壓成型技術(shù)優(yōu)勢(shì):

1、 原料來(lái)源廣泛

采用原料有:生鐵屑、熟鐵屑、粒子鋼、鐵精粉等均可作為配重塊生產(chǎn)的原材料。

2、電梯配重塊成型質(zhì)量可控

電梯配重塊成型質(zhì)量可控分為形狀可控及重量可控,成型形狀主要由定制模具決定,可根據(jù)客戶要求進(jìn)行定制設(shè)計(jì),采用超耐磨耐高溫材質(zhì)制作,熱膨脹系數(shù)小,成品質(zhì)量穩(wěn)定,表面光潔度高,經(jīng)久耐用;單塊重量控制經(jīng)過(guò)專(zhuān)門(mén)的耐高溫計(jì)量裝置控制,專(zhuān)門(mén)針對(duì)此種工況設(shè)計(jì),針對(duì)性強(qiáng),匹配度高。單塊重量控制在±0.5kg內(nèi)。

3、系統(tǒng)熱效率高

系統(tǒng)采用廢氣直接循環(huán)及余熱回收利用能量利用率大大提高,大幅度降低系統(tǒng)運(yùn)行的燃料成本。

4、操作簡(jiǎn)便

采用全生產(chǎn)過(guò)程自動(dòng)化控制及全方位無(wú)死角視頻監(jiān)管生產(chǎn)。

5、系統(tǒng)環(huán)保

控溫爐尾氣采用旋風(fēng)一級(jí)除塵,二級(jí)尾氣冷卻器沉降及三級(jí)布袋除塵系統(tǒng),除塵效率達(dá)到99.9%

6、系統(tǒng)事故率低

通過(guò)模擬計(jì)算,系統(tǒng)進(jìn)煙口采用較低設(shè)計(jì)溫度,且采用特殊措施根據(jù)原料條件進(jìn)行調(diào)節(jié),所以,爐襯工作溫度水平不會(huì)超過(guò)雜質(zhì)熔化溫度,不會(huì)出現(xiàn)粘圈事故,且耐材無(wú)粘圈損壞現(xiàn)象,系統(tǒng)作業(yè)率大幅度上升。

7、系統(tǒng)流程簡(jiǎn)單,運(yùn)行穩(wěn)定性好

系統(tǒng)流程設(shè)計(jì)非常簡(jiǎn)潔、順暢,調(diào)節(jié)手段靈活,不會(huì)出現(xiàn)過(guò)冷料及過(guò)熱料循環(huán)出現(xiàn)的現(xiàn)象,系統(tǒng)運(yùn)行穩(wěn)定性高。

公司產(chǎn)品發(fā)貨: