降低回轉(zhuǎn)窯熟料煅燒溫度即熟料的燒成溫度,是組織水泥低能量生產(chǎn)工藝的重要措施。降低燒成溫度,就會降低煅燒的絕對熱耗,就會因減小溫差而減少回轉(zhuǎn)窯筒體對周圍介質(zhì)的絕對熱損失,由于低溫工藝有可能增加回轉(zhuǎn)窯的產(chǎn)量,因而也就有可能降低單位熱損失。

采用低溫煅燒回轉(zhuǎn)窯工藝時,由于溫度降低和廢氣量相對減少,廢氣的熱損失將會明顯減少。在利用氮化鈣作為礦化劑的低溫合成熟料工藝的研究中了解到。用工業(yè)回轉(zhuǎn)窯煅燒熟料可以確定,在物料溫度為1160-1180度,熟料中的氯化鈣含量為1.5~2%時,熟料形成反應(yīng)實際上已全部完成,回轉(zhuǎn)窯的產(chǎn)量從5噸/時增加到7噸/時。

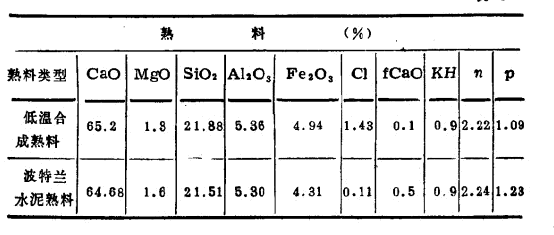

料漿中加入氯化鈣能降低回轉(zhuǎn)窯內(nèi)熟料的煅燒溫度,同時,熟料的脫鹽程度能提高到87%,盡管這還不是較大的可能。低溫合成工藝的熟料顆粒呈淺褐色并有很好的易磨性。低溫合成熟料的化學(xué)成分同波特蘭水泥的化學(xué)成分比較見下表。低溫合成工藝生產(chǎn)水泥預(yù)計可使回轉(zhuǎn)窯的產(chǎn)量提高35--40%,而熟料煅燒熱耗也可降低這么多。

回轉(zhuǎn)窯低溫工藝生產(chǎn)水泥的另一個形式是特快硬水泥生產(chǎn)工藝。由于生料組成中碳酸鈣含量降低了20%,以及加入生料組成中的石膏的礦化作用,此時就能保證節(jié)省熱量。在進(jìn)行過的工業(yè)試驗中了解到,當(dāng)生產(chǎn)特快硬水泥熟料時,工藝設(shè)備,尤其是回轉(zhuǎn)窯的產(chǎn)量,顯著提高了15-30%,同時煅燒的燃料消耗也降低了。之所以回轉(zhuǎn)窯燃料消耗降低,是因為運用了克連酸鹽,特別是硫鋁酸鈣。在東部地區(qū)推廣硫鋁酸鹽熟料工藝具有廣闊的前景。

降低回轉(zhuǎn)窯熟料煅燒燃料消耗的另外途徑則是生料化學(xué)組成的較佳化,和加入能加快熟料形成過程和降低熟料燒成溫度的外加劑。生料的KH值和硅酸率,以及料漿中存在的粗顆粒通常會使其不得不進(jìn)行高溫煅燒。由此可知,在進(jìn)行回轉(zhuǎn)窯機(jī)組作業(yè)系統(tǒng)實驗時必須使用較佳化學(xué)組成的原料,而且也是較好的選擇。

本文章由豫暉回轉(zhuǎn)窯網(wǎng)提供:http://www.mahuadsj.com/

回轉(zhuǎn)窯相關(guān)文章推薦:回轉(zhuǎn)窯節(jié)能降耗系統(tǒng)的研究以及探討方向