據(jù)了解,我國(guó)煤炭占一次性能源消費(fèi)總量比例約為65%,我國(guó)作為火電大國(guó),粉煤灰產(chǎn)生量巨大。粉煤灰作為電廠、化工廠、冶金等工業(yè)燃燒產(chǎn)生的廢棄物,在堆放處理方面已經(jīng)成為各大工廠頭疼的問(wèn)題。大量綜合利用的粉煤灰主要處理方式是堆存處理,這種方式帶來(lái)了環(huán)境污染、占用土地資源等風(fēng)險(xiǎn)。粉煤灰的高效利用一直是國(guó)內(nèi)外高校和企業(yè)研究的一項(xiàng)重大課題。加強(qiáng)粉煤灰綜合利用,對(duì)生態(tài)環(huán)境保護(hù)、保障火電廠穩(wěn)定運(yùn)行、促進(jìn)國(guó)民經(jīng)濟(jì)平穩(wěn)發(fā)展具有重要意義。因此我國(guó)要加快發(fā)展陶粒行業(yè)的發(fā)展,利用粉煤灰陶粒技術(shù)來(lái)合理處置粉煤灰,做到粉煤灰價(jià)值倍增的要求,實(shí)現(xiàn)固廢處置資源化、無(wú)害化、減量化的國(guó)家要求。

粉煤灰作為燃燒殆盡的端物其主要化學(xué)構(gòu)成與粘土質(zhì)類似,次要身分為二氧化硅、三氧化二鋁、三氧化二鐵、氧化鈣和未燃盡碳。

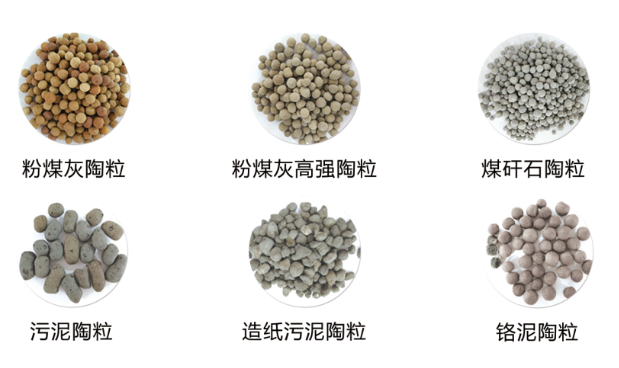

粉煤灰陶粒是以粉煤灰為主要原料(85%)左右,摻入適量石灰(或電石渣)、石膏、外加劑等,經(jīng)計(jì)量、配料、成型、水化和水熱合成反應(yīng)或自然水硬性反應(yīng)而制成的一種人造輕骨料,用來(lái)代替石子、河沙等制造輕質(zhì)空心砌塊、預(yù)應(yīng)力樓板、屋面板、空心掛板等,也用于現(xiàn)澆混凝土工程,是一種用途廣的利廢材料。陶粒具有優(yōu)異的性能,如密度低、筒壓強(qiáng)度高、孔隙率高,軟化系數(shù)高、抗凍性良好、抗堿集料反應(yīng)性優(yōu)異等。特別由于陶粒密度小,內(nèi)部多孔,形態(tài)、成分較均一,且具一定強(qiáng)度和堅(jiān)固性,因而具有質(zhì)輕,耐腐蝕,抗凍,抗震和良好的隔絕性(保溫、隔熱、隔音、隔潮)等多功能特點(diǎn)。利用陶粒這些優(yōu)異的性能,可以將它廣泛應(yīng)用與建材、園藝、食品飲料、耐火保溫材料、化工、石油等部門(mén),應(yīng)用域越來(lái)越廣,還在繼續(xù)擴(kuò)大。

利用粉煤灰生產(chǎn)陶粒有塑性法成球和磨細(xì)法成球兩種工藝。下面是塑性法成球的基本工藝流程。根據(jù)原料不同,料球制備方法差異很大。一般要摻加20%~25%的粘結(jié)劑(頁(yè)巖、粘土或煤矸石)、以防止料球在窯內(nèi)滾碎。由于粉煤灰中Al2O3含量較高(20%~35%),為有效降低焙燒溫度,需摻加一定量的助熔劑。

塑性法制粒成球是:粉煤灰、粘結(jié)劑和外摻劑經(jīng)準(zhǔn)確計(jì)量、混合、攪拌和輪碾等工序,使其達(dá)到均勻混合和水分勻化后,送入成球機(jī)成球。磨細(xì)成球法是將原料計(jì)量配比、混合磨細(xì)(各種配料混合磨細(xì)或部分粉煤灰混合磨細(xì)),預(yù)加水?dāng)嚢?含水率10%~12%),圓盤(pán)成球機(jī)制粒成球。具體采用何種料球制備工藝應(yīng)根據(jù)原料性能和陶粒產(chǎn)品要求的性能指標(biāo)(超輕陶粒還是高強(qiáng)陶粒)情況確定。

而生產(chǎn)高強(qiáng)度陶粒必須要采取一套工藝技術(shù)措施,即對(duì)原料及其組分應(yīng)進(jìn)行選擇;對(duì)塑性法和粉磨法的原料和混合料必須進(jìn)行充分均化處理和必要的組分調(diào)整;根據(jù)原料的性能選擇合理的熱工制度;采取正確的冷卻制度。通過(guò)上述四道工序的調(diào)整和控制才可能生產(chǎn)出合格的高強(qiáng)陶粒,否則是生產(chǎn)不出高強(qiáng)陶粒的。

高強(qiáng)粉煤灰陶粒設(shè)備,當(dāng)前有兩種窯爐(陶粒回轉(zhuǎn)窯、燒結(jié)機(jī))工藝可采用:

一、回轉(zhuǎn)窯工藝

采用回轉(zhuǎn)窯工藝生產(chǎn)高強(qiáng)粉煤灰陶粒,我國(guó)于70年代末80年代初分別由陜西建研院和上海建研院研制成功,所生產(chǎn)的高強(qiáng)粉煤灰陶粒用當(dāng)時(shí)的混凝土配置技術(shù)已達(dá)CL50和CL60。采用回轉(zhuǎn)窯生產(chǎn)工藝的粉煤灰用量視粉煤灰和粘結(jié)劑的性能而定,粉煤灰摻量一般在70%~80%之間。為防止料球在運(yùn)動(dòng)過(guò)程中破碎,故粘合劑的用量比燒結(jié)機(jī)工藝約高8%~10%。

二、燒結(jié)機(jī)工藝

采用燒結(jié)機(jī)工藝生產(chǎn)粉煤灰陶粒,在我國(guó)雖有30余年的生產(chǎn)經(jīng)驗(yàn),但其產(chǎn)品性能達(dá)不到高強(qiáng)陶粒的指標(biāo)。英國(guó)萊泰克的燒結(jié)機(jī)工藝技術(shù),據(jù)資料介紹其產(chǎn)品性能達(dá)到高強(qiáng)陶粒的指標(biāo)。大慶地區(qū)已引進(jìn)此項(xiàng)技術(shù),建成規(guī)模為年產(chǎn)30萬(wàn)m3粉煤灰陶粒廠,希望通過(guò)這條引進(jìn)線把我國(guó)燒結(jié)機(jī)工藝技術(shù)提高到一個(gè)新水平。

粉煤灰制備陶粒的過(guò)程中,無(wú)論是粉料成球,還是原料配方、燒結(jié)工藝上都需要根據(jù)粉煤灰的成分分析后,根據(jù)陶粒燒結(jié)所需成分進(jìn)行缺失成分配比、原成分配比達(dá)標(biāo)等,使之滿足其發(fā)泡率和反應(yīng)條件。

具體更詳細(xì)的粉煤灰制備陶粒回轉(zhuǎn)窯工藝請(qǐng)咨詢我們技術(shù)人員:13803857310(白總)。